近日,中国科学院上海光学精密机械研究所高端光电装备部杨上陆研究员团队在异质材料超快激光连接领域取得突破性进展。该团队首次实现了无需中间层的ZnS晶体与Ti-6Al-4V钛合金的高强度直接焊接,成功攻克了传统连接技术中残余应力高、连接强度低、易引入污染杂质等长期存在的技术瓶颈,并系统揭示了接头成形与强度生成的内在机制。相关研究成果以“Ultrafast Laser Direct Welding of Dissimilar Materials: ZnS Crystals and Titanium Alloys”为题,发表于国际知名光学期刊《Optics Express》,标志着我国在高端光电材料连接技术领域迈出了关键一步。

ZnS(硫化锌)晶体因其优异的宽波段红外透过性、良好的力学性能和化学稳定性,被广泛应用于红外成像系统、激光探测器窗口、航天遥感设备及高端传感装置等关键部件中。在现代精密光学系统中,ZnS晶体常需与金属结构件(如钛合金)实现可靠集成,以满足复杂工况下的密封性、稳定性和机械强度要求。然而,由于ZnS晶体与钛合金在热膨胀系数、导热性能、化学键合特性等方面存在显著差异,二者属于典型的“难焊异质材料”。长期以来,工业界主要依赖胶粘或采用金属中间层进行钎焊连接,这些方法不仅工艺复杂、连接强度有限,而且容易在界面引入杂质或产生较大的热应力,影响器件的长期稳定性与使用寿命,严重制约了高端光电系统的工程化应用。

针对这一关键技术难题,杨上陆研究员团队创新性地采用超快激光作为能量源,开展直接焊接研究。超快激光具有脉冲宽度极短(飞秒至皮秒级)、峰值功率高、热影响区小等优势,能够在微米尺度上实现对材料的精准能量沉积,有效避免大范围热损伤。研究团队通过精确调控激光参数,在ZnS晶体与钛合金的界面区域实现局部瞬时熔融,促使两种材料在原子尺度上发生相互扩散与化学键合,最终形成平整、连续且无中间层的高质量异质连接界面。

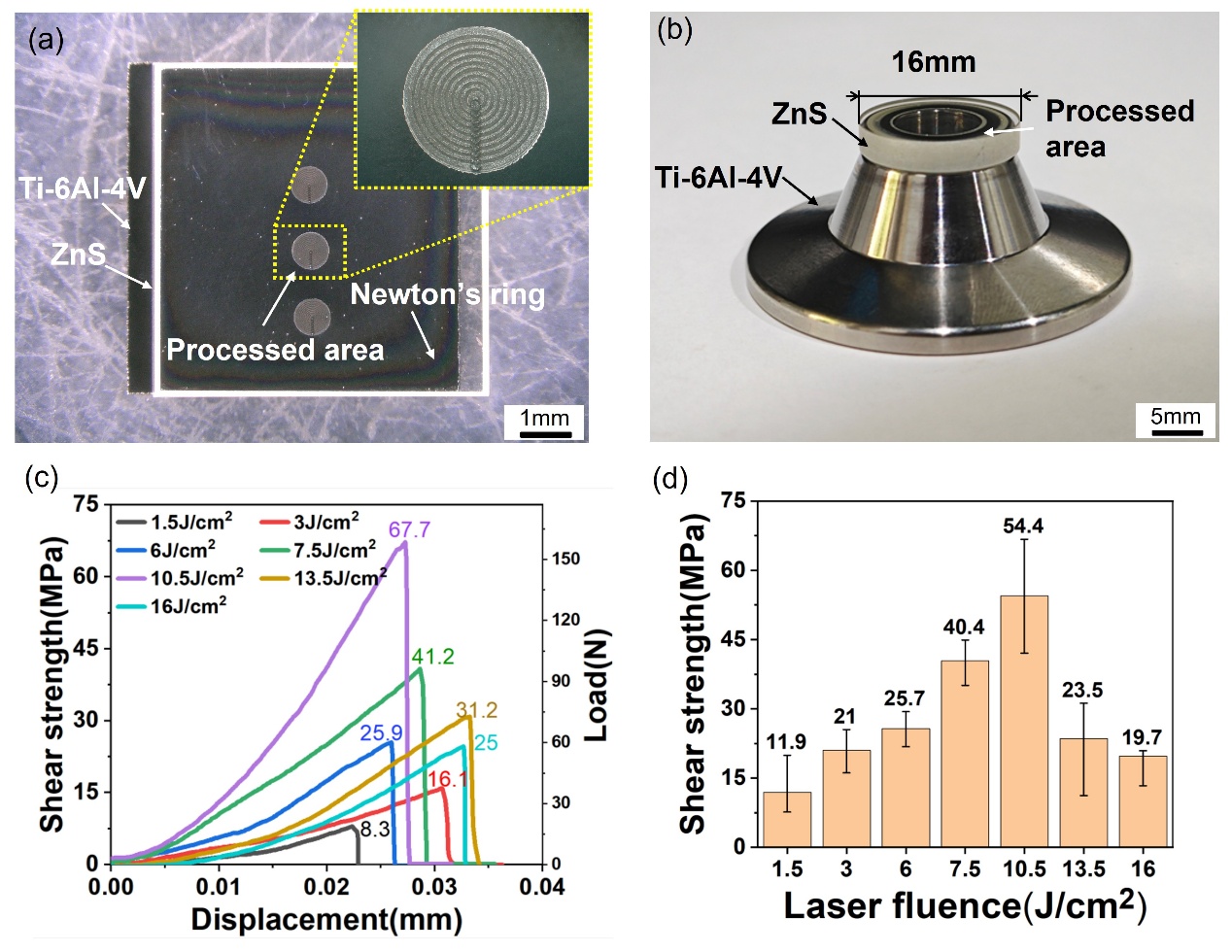

实验结果表明,所获得的焊接接头剪切强度高达67.7 MPa,较传统钎焊工艺提升达85%,充分展现了其卓越的力学性能;同时,界面残余应力仅为0.286 GPa,约为传统方法的13%,显著提升了连接结构的热稳定性和服役可靠性。更为重要的是,研究团队通过微观结构表征与理论分析,首次揭示了该高强度连接的核心机制:一方面,激光诱导的界面区域形成了稳定的化学键合,增强了材料间的结合力;另一方面,熔融ZnS在快速凝固过程中自然形成的微米级孔洞结构,构成了一种“微孔辅助强化”机制,有效阻碍了裂纹的扩展路径,显著提升了接头的断裂韧性。

值得一提的是,该技术已成功应用于大尺寸构件的焊接验证,实现了从微米级光学元器件到毫米级红外光窗的稳定连接,展现出优异的工艺兼容性与可扩展性。这一成果不仅为ZnS晶体与钛合金的集成提供了全新的技术路径,也为其他难焊异质材料体系(如陶瓷–金属、半导体–金属)的高可靠性连接提供了重要参考。

该技术在航天器光学载荷、高精度惯性导航系统、微机电系统(MEMS)封装及高端光电设备制造等领域具有广阔的应用前景。特别是在空间环境和极端工况下,对器件密封性、抗振性和长期稳定性要求极高,此项技术有望成为下一代高性能光电系统集成的核心支撑技术。

本项研究得到了国家重点研发计划的大力支持。未来,研究团队将继续深化机理研究,拓展材料体系,推动该技术向工程化、标准化方向发展,助力我国高端制造与先进光电产业的自主创新与跨越式进步。